Introduzione

Tutti sanno che per diventare un artigiano qualificato o un appassionato del fai da te, è necessario utilizzare un taglio laser è fondamentalmente un corso obbligatorio per l'ingresso, ma potrebbero esserci molti problemi. Se riesci a costruirne uno da solo, il problema verrà risolto facilmente?

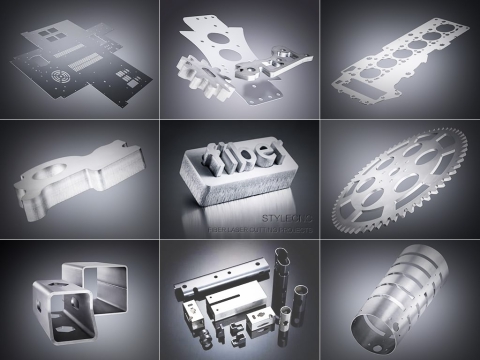

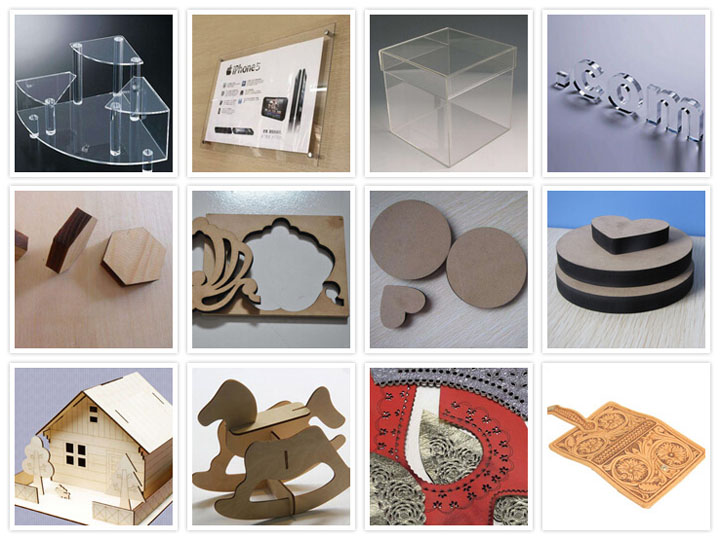

Il progetto che voglio condividere è una macchina per il taglio laser realizzata l'anno scorso. Credo che tutti conoscano il laser cutter (noto anche come incisore laser per il motivo che può fare lavori incisi al laser), ed è anche un manufatto per i creatori per realizzare progetti. I suoi vantaggi come la rapida elaborazione, l'uso efficiente delle piastre e la realizzazione di una tecnologia di taglio che i processi tradizionali non possono raggiungere sono profondamente amati da tutti.

Di solito quando si utilizza una macchina CNC per lavorare, ci sono i seguenti problemi rispetto al taglio laser, è necessario installare e cambiare l'utensile prima di lavorare, impostazione dell'utensile, rumore eccessivo, tempi di lavorazione lunghi, inquinamento da polvere, raggio dell'utensile e altri problemi. La superiorità del taglio ha portato all'idea di realizzare una macchina per il taglio laser da soli.

Dopo aver avuto questa idea, ho iniziato a svolgere uno studio di fattibilità su questa idea. Dopo molteplici ricerche e confronti di vari tipi di macchine per il taglio laser, combinati con le proprie condizioni e necessità di lavorazione, dopo aver soppesato i pro e i contro, ho realizzato un piano di costruzione passo dopo passo con design e fabbricazione modulari, che sono staccabili e aggiornabili.

Dopo 60 giorni, ogni parte della macchina adotta un design modulare. Attraverso il concetto di modularizzazione, l'elaborazione e la produzione sono convenienti e l'assemblaggio finale è sufficiente e la pressione finanziaria non sarà troppo grande e le parti richieste possono essere acquistate passo dopo passo. La dimensione della macchina completata raggiunge 1960mm*1200mm* 1210mm, la corsa di elaborazione è 1260mm*760mm, e il potere di taglio è 100WPuò elaborare un gran numero di parti contemporaneamente e ha le funzioni di taglio laser, incisione, scansione, lettering e marcatura.

Pianificazione del progetto

L'intera produzione del progetto comprende 7 parti principali, ovvero: sistema di controllo del movimento, progettazione della struttura meccanica, sistema di controllo del tubo laser, sistema di guida della luce, sistema di soffiaggio e scarico dell'aria, sistema di messa a fuoco dell'illuminazione, ottimizzazione del funzionamento e altri aspetti.

L'idea generale per creare l'iniziale è:

1. La corsa della macchina di taglio laser prodotta deve essere ampia per colmare il divario che la gamma di lavorazione della macchina CNC non è abbastanza grande, il che può evitare il problema di pretagliare il foglio. Puoi anche usare la sua funzione di tracciatura laser per scarabocchiare direttamente grandi lastre, il che risolve il problema della tracciatura manuale.

2. Poiché la corsa aumenta, la potenza del laser cutter non può essere troppo bassa, altrimenti il laser avrà una certa perdita nella conduzione dell'aria, quindi la potenza complessiva non può essere inferiore a 100W.

3. Per garantire la precisione e il funzionamento regolare del laser cutter, il materiale scelto deve essere interamente in metallo.

4. È comodo da usare e da usare.

5. La struttura progettata può soddisfare il piano di aggiornamento successivo.

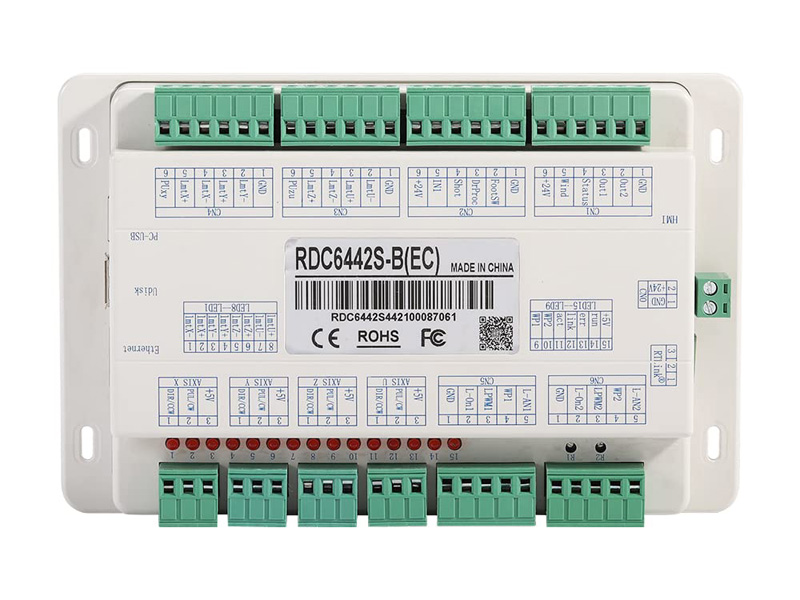

Pannello di controllo

Taglierina laser fai da te

Con la struttura e il piano generale dell'idea fai da te, iniziamo gli 8 passaggi per costruire un laser cutter. Descriverò nel dettaglio il processo di fabbricazione specifico e i dettagli coinvolti.

Fase 1. Progettazione del sistema di controllo del movimento

Il primo passaggio è il sistema di controllo del movimento. Io uso la scheda madre laser RDC1S-B (EC). Questa scheda madre di controllo può controllare 6442 assi, ovvero X, Y, Z e U. La scheda madre è dotata di uno schermo di visualizzazione interattivo. Lo stato di esecuzione della macchina, l'archiviazione dei file di elaborazione e il debug della macchina possono essere completati tramite lo schermo operativo, ma una cosa da notare è che i parametri di controllo del motore dell'asse XYZ devono essere collegati al computer per l'impostazione dei parametri.

Ad esempio: accelerazione e decelerazione a vuoto, accelerazione e decelerazione di taglio, velocità a vuoto, correzione degli errori di posizione del motore, selezione del tipo di laser. Il sistema di controllo è alimentato da 24V DC, che richiede un 24V alimentatore switching. Per garantire la stabilità del sistema, 2 24V vengono utilizzati alimentatori switching, uno 24V2A fornisce direttamente la scheda madre e l'altra 24V15A fornisce energia a 3 motori, mentre il 220V il terminale di ingresso è collegato con un 30A filtro per garantire il funzionamento stabile del sistema.

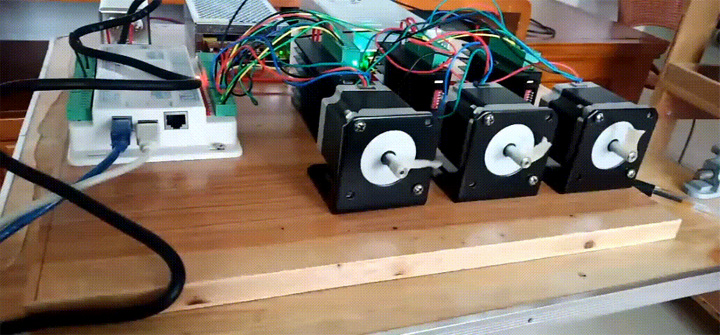

Test del sistema di controllo

Dopo aver impostato i parametri, puoi collegare il motore per il test di minimo. In questa fase, puoi verificare la linea di collegamento del motore, la direzione del motore, la direzione di funzionamento dello schermo, le impostazioni di suddivisione del motore passo-passo, importare i file di taglio per il funzionamento di prova. Il motore che ho scelto è un motore passo-passo a 2 fasi 57 con una lunghezza di 57 mm, perché ne erano rimasti solo 3 nel progetto precedente, quindi l'ho usato direttamente con l'idea di non sprecarlo. Il driver che ho scelto è TB6600, che è un normale motore passo-passo. Nel driver del motore, la suddivisione è impostata su 64.

Se vuoi che il sistema di taglio laser abbia prestazioni migliori ad alta velocità, puoi scegliere un motore passo-passo trifase, che ha una coppia maggiore e ottime prestazioni ad alta velocità. Naturalmente, dopo test successivi, si è scoperto che il motore passo-passo bifase 3 è pienamente in grado di eseguire movimenti ad alta velocità dell'asse X durante la scansione laser delle foto, quindi lo userò per il momento e sostituirò il motore se sarà necessario aggiornarlo in seguito.

In termini di sistema di protezione di sicurezza, il layout complessivo del circuito deve essere separato da alta tensione e bassa tensione. Durante il cablaggio, è necessario prestare attenzione a non avere incroci. Il punto più importante è che deve essere messo a terra. Perché quando passa l'alta tensione, il telaio metallico e la calotta genereranno elettricità indotta e quando la mano lo tocca, ci sarà una sensazione di intorpidimento. In questo momento, dobbiamo prestare attenzione alla messa a terra efficace e la migliore resistenza di messa a terra non è superiore a 4 ohm (è necessario testare il filo di terra), per prevenire incidenti da scosse elettriche, inoltre, l'interruttore di alimentazione principale deve anche aggiungere un interruttore di protezione dalle perdite.

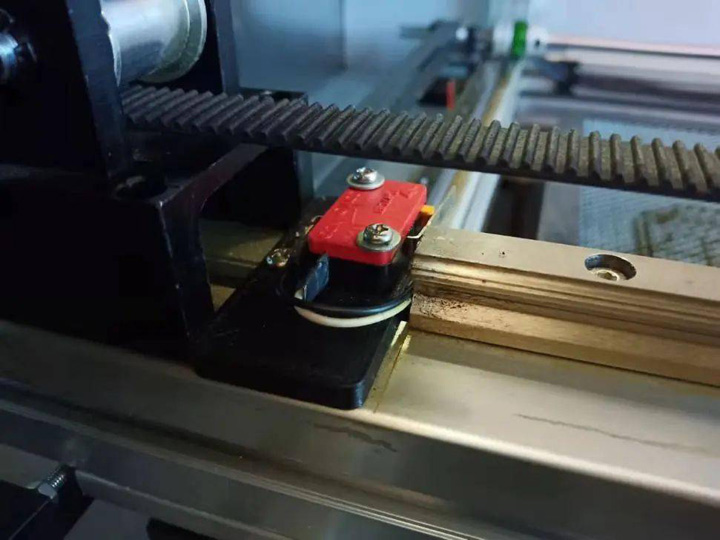

finecorsa

Il pannello operativo deve inoltre installare un interruttore di arresto di emergenza, un interruttore di alimentazione con chiave, finecorsa degli assi X, Y, Z per ciascun asse di movimento, un interruttore di protezione dall'acqua a temperatura costante per il tubo laser, un interruttore di arresto di emergenza per la protezione dall'apertura del coperchio per migliorare la sicurezza della macchina di taglio laser.

Layout del circuito

Per facilitare la manutenzione successiva, ogni terminale può essere etichettato in modo appropriato.

Fase 2. Progettazione meccanica

Il 2° passaggio è la progettazione della struttura meccanica. Questo passaggio è il fulcro dell'intera macchina per il taglio laser. La precisione della macchina e il funzionamento della macchina devono essere realizzati da una struttura meccanica ragionevole. All'inizio della progettazione, il 1° problema affrontato è determinare l'itinerario di elaborazione e la formulazione dell'itinerario di elaborazione richiede l'ideologia guida iniziale. Di quanta portata di elaborazione ha bisogno?

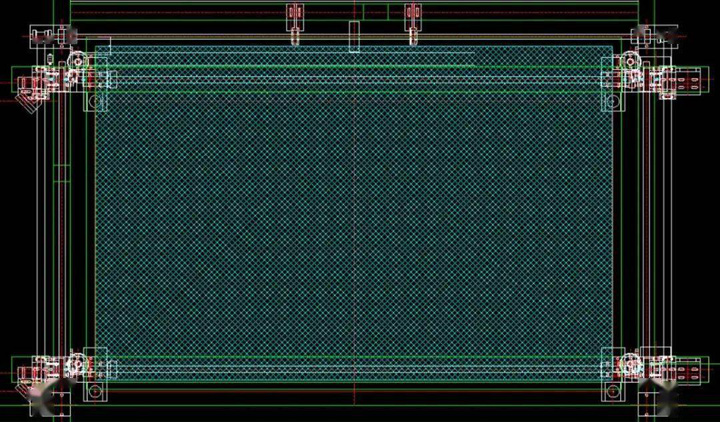

Progettazione meccanica

La dimensione di una tavola di legno è 1220mm* 2400mmPer ridurre al minimo il numero di taglieri, la larghezza del tagliere in legno è 1200mm come intervallo di elaborazione della lunghezza e la larghezza di elaborazione deve essere maggiore di 600mm, quindi ho impostato la larghezza a circa 700mm, e la lunghezza e la larghezza Ciascuno più 60mm lunghezza per il serraggio o il posizionamento. In questo modo, l'intervallo di lavorazione effettivo effettivo può essere garantito pari a 1200mm* 700mmSecondo la stima generale della portata dell'itinerario di lavorazione, la dimensione complessiva è vicina ai 2 metri, il che non supera la portata massima di 2 metri per la consegna espressa, che soddisfa i requisiti.

Accessori hardware

Il passo successivo è acquistare accessori hardware, testina laser, un anti, 2 anti, puleggia sincrona e così via. Ho scelto lo standard europeo 4040 profilo in alluminio spesso per il telaio principale, perché la precisione di installazione dell'asse XY determina la precisione di elaborazione futura e i materiali devono essere solidi. La parte del raggio dell'asse X della testa laser è realizzata in 6040 profilo in alluminio spesso e la larghezza è più ampia del 4040 dell'asse Y, perché quando la testa laser è in posizione centrale, il profilo in alluminio si deformerà se la resistenza non è sufficiente.

Accessori hardware

Progettazione della struttura dell'asse XY

Prima di progettare la struttura dell'asse XY, misurare e disegnare gli accessori hardware e le varie parti, quindi eseguire la progettazione strutturale tramite il software AutoCAD.

Progettazione della struttura dell'asse XY

La trasmissione dell'asse X viene decelerata dal motore passo-passo attraverso la puleggia sincrona e l'uscita alla cinghia sincrona, e l'estremità aperta della cinghia sincrona è collegata alla testa laser. La rotazione del motore passo-passo dell'asse X aziona la cinghia sincrona per spostare lateralmente la testa laser; la trasmissione dell'asse Y è relativamente È un po' più complicata. Per far muovere i cursori lineari sinistro e destro in modo sincrono con un motore, 2 moduli lineari devono essere collegati in parallelo con un asse ottico, quindi l'asse ottico è azionato da un motore passo-passo per azionare i 2 cursori lineari contemporaneamente, in modo da spostare l'asse Y. L'asse X può sempre essere in posizione orizzontale.

Elaborazione e assemblaggio di parti

Dopo aver completato la progettazione, il passo successivo è quello di elaborare e assemblare le parti, elaborare il distanziatore dell'asse X, 3D stampare la staffa dell'asse ottico dell'asse Y, assemblare il telaio del profilo in alluminio, installare la guida lineare, ecc. La parte più critica e noiosa è la regolazione della precisione. Questo processo richiede ripetuti debug e richiede pazienza.

L'asse Y è collegato all'asse ottico

1. L'asse ottico è fissato tramite 2 giunti e staffe dell'asse ottico.

2. Lavorare la piastra di supporto dell'asse X per collegare il profilo in alluminio dell'asse X con i 2 moduli lineari dell'asse Y.

3. Durante l'installazione del telaio del profilo in alluminio dell'asse XY, la verticalità e il parallelismo del telaio devono essere garantiti durante questo processo, quindi sono necessarie misurazioni ripetute durante il processo per garantire dimensioni accurate. Quando si installano le 2 guide lineari sull'asse Y, assicurarsi che le guide siano parallele al profilo in alluminio e misurare con un indicatore a quadrante per assicurarsi che il parallelismo sia entro 0.05mm.

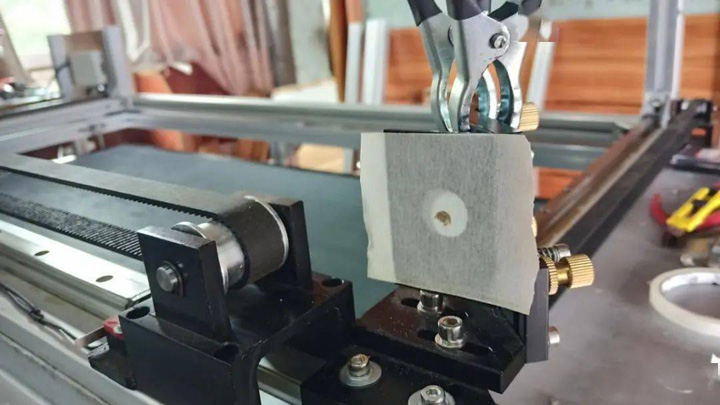

Installare la testa laser dell'asse X, la guida lineare, la catena di trascinamento del serbatoio e il motore passo-passo

4. Quando si installa la guida lineare, è necessario assicurarsi che la guida sia parallela al profilo in alluminio. La guida di ogni sezione deve essere misurata con un comparatore a quadrante per assicurarsi che il parallelismo sia entro 0.05mm, che costituisce una buona base per l'installazione successiva.

Correggi la posizione dell'asse X

5. Per installare la cinghia sincrona dell'asse Y, assicurarsi innanzitutto che l'asse X sia in posizione orizzontale e utilizzare un comparatore a quadrante per contrassegnare il misuratore. Dopo la misurazione, si è scoperto che il profilo in alluminio stesso ha una curvatura di circa 0.05mm, quindi la precisione orizzontale dovrebbe essere controllata entro 0.1mm (preferibilmente i 2 indicatori del quadrante vengono azzerati) e la posizione dei 2 cursori e dell'asse X viene fissata con una clip.

Infilare le cinghie di distribuzione su entrambi i lati

6. Passare la cinghia di distribuzione su entrambi i lati e fissare la cinghia di distribuzione a sinistra. Quindi reimpostare l'indicatore del quadrante di contatto sinistro su zero, misurare l'errore orizzontale sull'altro lato, regolare l'errore orizzontale entro 0.1mm, e fissarlo con una clip. Quindi fissare la cinghia sincrona destra. In questo momento, a causa dell'operazione di installazione sul lato destro, l'errore orizzontale aumenterà sicuramente. Quindi spostare nuovamente l'indicatore del quadrante sul lato sinistro a zero e allentare l'accoppiamento destro per spostare l'asse X. Far scorrere il cursore, regolare l'errore orizzontale entro 0.1mme fissare il giunto di coppia con una fascetta.

7. Ora puoi allentare i morsetti su entrambi i lati, verificare se l'asse X è in posizione orizzontale quando l'asse Y si muove, ruotare la rotella di sincronizzazione dell'asse Y e ripetere il precedente processo di misurazione. Se si scopre che l'asse X è fuori sincronizzazione, potrebbe essere che la tensione della cinghia sincrona sia diversa su entrambi i lati o che la precisione di ciascuna struttura non sia stata regolata correttamente, quindi è necessario tornare alla fase precedente e regolarla di nuovo. Finché la tensione della cinghia sincrona è regolata, l'asse X dovrebbe essere regolato di nuovo fino a quando l'asse Y non si sposta e l'asse X è sempre entro l'intervallo di errore orizzontale di 0.1mmRicordatevi di essere pazienti in questa fase.

Regolare il frame dell'asse XY

8. Controllare che la tensione delle cinghie di distribuzione su entrambi i lati sia uniforme; si consiglia di premere delicatamente fino a una profondità di 1-2 cm, in modo che la profondità su entrambi i lati sia uniforme.

9. Installare il motore passo-passo. Quando si installa il motore, è necessario prestare attenzione alla regolazione della sua tensione. Se la cinghia sincrona è troppo lenta, causerà il gioco del movimento e se è troppo tesa, la cinghia sincrona si spezzerà.

Installare il motore passo-passo dell'asse Y

Prova la stabilità del meccanismo meccanico

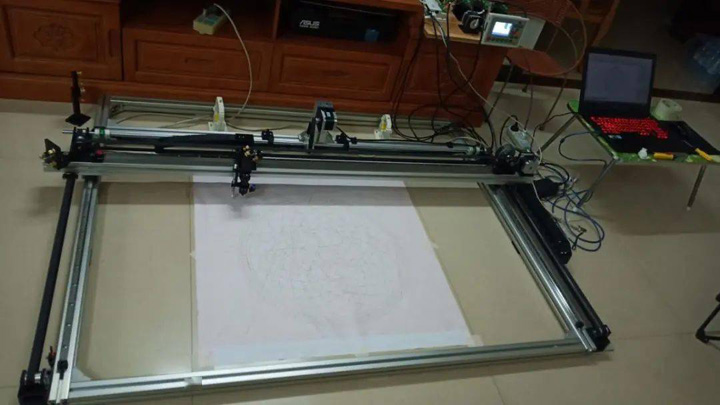

Collegare il sistema di controllo per testare la stabilità della struttura meccanica, collegare il computer per eseguire il debug dei parametri del motore, misurare la deviazione tra il grafico disegnato e le dimensioni del progetto, regolare la quantità di impulsi del motore passo-passo in base alla deviazione effettiva della distanza e verificare se vi è uno spazio di gioco nel meccanismo. Se ogni corsa è coerente e se i punti di intersezione sono collegati. Viene eseguito un disegno ripetuto e la precisione di posizionamento ripetuta viene rilevata mediante un disegno ripetuto. Naturalmente, la precisione di posizionamento ripetuta del meccanismo può essere rilevata mediante un indicatore a quadrante fisso e un misuratore.

Collegare il sistema di controllo per il test

Dopo aver ripetuto il disegno 3 volte, puoi vedere che tutti i tratti sono un posto senza alcun ghosting, il che indica che la ricollocazione è OK. Al momento, l'asse XY può già disegnare grafici. Se si aggiunge la funzione di sollevamento della penna, può diventare un plotter su larga scala. Naturalmente, il vero scopo è realizzare una macchina per il taglio laser, quindi dobbiamo continuare a lavorare sodo.

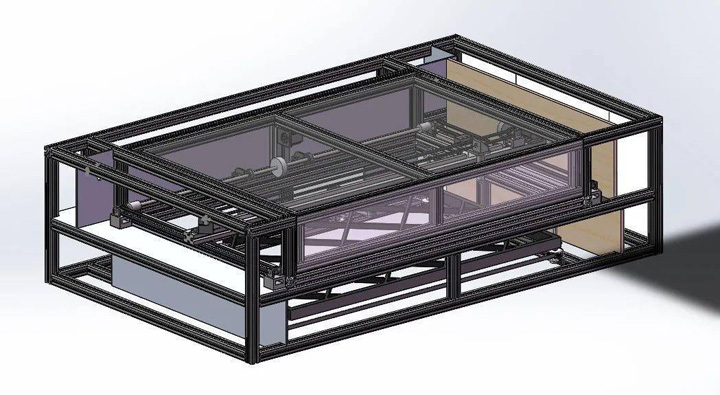

Dopo aver completato l'asse XY, il passo successivo è creare l'asse Z. Prima di creare l'asse Z, dobbiamo fare 3D modellazione e progettazione del telaio complessivo. Poiché l'asse Z è collegato alla piattaforma di taglio e fissato sul modulo del telaio, deve essere progettato e prodotto insieme. L'asse Z realizza le funzioni di salita e discesa, quindi il modulo dell'asse XY viene posizionato direttamente su di esso e la combinazione può realizzare la funzione dell'asse XYZ.

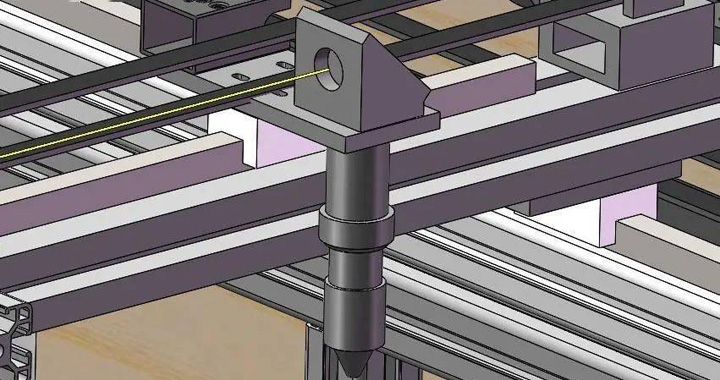

Progettare la piattaforma di sollevamento dell'asse Z

Utilizzando la modellazione Solidworks, progettare la struttura complessiva del telaio e dell'asse Z del tavolo di taglio laser. Attraverso il 3D In questa prospettiva, i problemi strutturali possono essere rapidamente scoperti e corretti in tempi rapidi.

Costruzione di piattaforme mobili

Con il telaio e la struttura in posizione, è possibile realizzare la piattaforma mobile nella parte inferiore della macchina. L'intera macchina di taglio laser è posizionata sulla piattaforma. La macchina è relativamente grande. Non è realistico costruire il tavolo di taglio laser e poi spostarlo verso l'alto. Il processo influirà anche sulla precisione della macchina, quindi può essere costruita solo sulla piattaforma mobile inferiore.

1. Ora inizia a costruire la piattaforma mobile nella parte inferiore. Per prima cosa acquista l'acciaio quadrato ispessito 1 per realizzare il telaio.

2. I quadrati di acciaio vengono saldati uno per uno e, una volta completati, risultano molto resistenti; non c'è alcun problema se una persona intera vi si siede sopra.

3. Saldare 4 rulli al telaio e lasciare un 600mm Spazio libero sul lato sinistro. Lo scopo principale è quello di riservare spazio per la pompa dell'acqua e dell'aria a temperatura costante. Ora che il telaio della piattaforma mobile è stato saldato, è necessario installare uno strato di legno sulla parte superiore e inferiore.

4. Costruisci il telaio della macchina e acquista i profili in alluminio da Internet. Il modello è 4040 profili in alluminio standard nazionali. Il motivo principale per cui si utilizza questo profilo in alluminio standard nazionale è che è relativamente leggero, facile da maneggiare dopo l'installazione, ha una buona resistenza e gli angoli arrotondati attorno ad esso sono relativamente piccoli per facilitare la progettazione e l'installazione dei successivi pannelli in lamiera.

Per costruire un telaio per macchina nel soggiorno, la stanza è troppo grande.

Assemblare l'asse XY e il telaio della macchina

5. Assemblare l'asse XY e il telaio della macchina, posizionare il telaio completato sulla piattaforma mobile, quindi installare l'asse XY debuggato sul telaio della macchina. L'effetto complessivo è ancora buono.

6. Inizia a realizzare il foglio di supporto dell'asse Z, traccia il foglio di alluminio e determina la posizione del foro. Esegui alcuni fori e maschiature per realizzare 4 fogli di supporto identici.

Montare la vite di sollevamento dell'asse Z

7. Montare la vite di sollevamento dell'asse Z e montare la vite a T, la puleggia sincrona, la sede del cuscinetto, la piastra di supporto e il dado flangiato.

8. Installare la vite di sollevamento dell'asse Z, il motore passo-passo e la cinghia di distribuzione. Il principio del sollevamento dell'asse Z: il motore passo-passo tende la cinghia sincrona attraverso le ruote di tensionamento su entrambi i lati. Quando il motore ruota, aziona le 4 viti di sollevamento per ruotare nella stessa direzione, in modo che i 4 punti di supporto si muovano su e giù contemporaneamente e la piattaforma di taglio sia collegata ai punti di supporto contemporaneamente. Movimento su e giù. Quando si installa il pannello a nido d'ape, è necessario prestare attenzione alla regolazione della planarità. Utilizzare un indicatore a quadrante per misurare la differenza h8 dell'intero telaio e regolare la differenza h8 su 0.1mm.

Le strutture meccaniche come la struttura del percorso dell'aria, il percorso della luce laser e la pelle di lamiera saranno spiegate in dettaglio più avanti quando sarà coinvolto il sistema corrispondente. Successivamente, verrà introdotta la terza parte.

Fase 3. Configurazione del sistema di controllo del tubo laser

1. Scegli il CO2 Modello di tubo laser. Il tubo laser si divide in 2 tipologie: tubo in vetro e tubo a radiofrequenza. Il tubo a radiofrequenza adotta una bassa tensione di 30 V con elevata precisione, spot piccolo e lunga durata, ma il prezzo è elevato, mentre la durata del tubo in vetro è di circa 1500 ore, lo spot è relativamente grande ed è alimentato ad alta tensione, ma il prezzo è conveniente. Se si taglia solo legno, pelle, acrilico, i tubi in vetro sono pienamente competenti e la maggior parte delle taglierine laser sul mercato attualmente utilizza tubi in vetro. A causa del problema del costo, ho scelto il tubo in vetro, delle dimensioni di 160.0mm*60mm, il raffreddamento del tubo laser necessita di raffreddamento ad acqua, e si tratta di acqua a temperatura costante.

Laser Power Supply

L'alimentatore del tubo laser che ho scelto è il 100W alimentazione laser. Viene introdotta la funzione dell'alimentazione laser. L'elettrodo positivo del tubo laser emette un'alta tensione di quasi 10,000 volt. A causa dell'alta concentrazione CO2 gas nel tubo di eccitazione a scarica ad alta tensione, un laser con una lunghezza d'onda di 10.6 µm viene generato nella coda del tubo. Nota che questo laser è luce invisibile.

CW5000 refrigeratore d'acqua

2. Scegli un refrigeratore ad acqua. Il tubo laser genererà alte temperature durante il normale utilizzo e deve essere raffreddato tramite circolazione d'acqua. Se la temperatura è troppo alta e non viene raffreddata in tempo, causerà danni irreversibili al tubo laser, con conseguente brusco calo della durata o scoppio del tubo laser. La velocità con cui la temperatura dell'acqua scende determina anche le prestazioni del tubo laser.

Esistono 2 tipi di raffreddamento ad acqua, uno è il raffreddamento ad aria e l'altro è il metodo di raffreddamento che utilizza il raffreddamento del compressore d'aria. Se il tubo laser è circa 80W, il raffreddamento ad aria può essere competente, ma se supera 80W, deve essere utilizzato il metodo di raffreddamento del compressore. Altrimenti, il calore non può essere soppresso affatto. L'acqua a temperatura costante che scelgo è la CW5000 modello. Se la potenza del tubo laser viene potenziata, questa acqua a temperatura costante può ancora essere competente. L'intera macchina include un sistema di controllo della temperatura, un secchio di stoccaggio dell'acqua, un compressore d'aria e una piastra di raffreddamento. composizione del modulo.

3. Installare il tubo laser, installare il tubo laser sulla base del tubo, regolare l'altezza h8 del tubo laser per renderlo coerente con l'altezza di progetto e maneggiarlo con cura.

Installazione del tubo laser

Collegare il tubo di uscita dell'acqua a temperatura costante. Si noti che l'ingresso dell'acqua entra prima dal polo positivo del tubo laser, l'ingresso positivo dell'acqua del tubo laser deve essere rivolto verso il basso, l'acqua di raffreddamento entra dal basso, quindi esce dalla parte superiore del polo negativo del tubo laser, quindi torna al ritorno attraverso l'interruttore di protezione della circolazione dell'acqua. Il serbatoio dell'acqua a temperatura costante completa un ciclo. Quando il ciclo dell'acqua si interrompe, l'interruttore di protezione dell'acqua viene scollegato e il segnale di feedback viene inviato alla scheda di controllo, che spegne il tubo laser per evitare il surriscaldamento.

Collegare l'amperometro

4. Il polo negativo del tubo laser è collegato all'amperometro e poi di nuovo al polo negativo dell'alimentatore laser. Quando il tubo laser è in funzione, l'amperometro può visualizzare la corrente del tubo laser in tempo reale. Attraverso il valore numerico, è possibile confrontare la potenza impostata e la potenza effettiva per giudicare se il tubo laser funziona normalmente.

5. Collegare il circuito dell'alimentatore laser, l'acqua a temperatura costante, l'interruttore di protezione dall'acqua, l'amperometro e preparare occhiali protettivi (poiché il tubo laser emette luce invisibile, è necessario utilizzare occhiali protettivi speciali da 10.6 um) e impostare la potenza del tubo laser al 40%, attivare la modalità burst, posizionare la scheda di prova davanti al tubo laser, premere l'interruttore per emettere il laser, la scheda si accende immediatamente e l'effetto del test è molto buono.

Il passo successivo è la regolazione del sistema del percorso ottico.

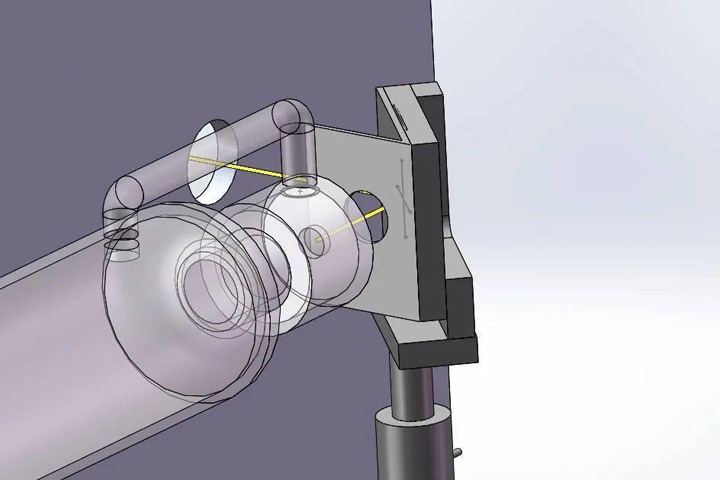

Fase 4. Configurazione del sistema di guida della luce del tubo laser

La quarta parte è la configurazione del sistema di guida della luce del tubo laser. Come mostrato nella figura sopra, la luce laser emessa dal tubo laser viene rifratta da uno specchio a 4 gradi rispetto al 90° specchio, e il 2° specchio viene rifratto di nuovo di 2 gradi rispetto al 90° specchio. La rifrazione fa sì che il laser spari verso il basso, verso la lente di messa a fuoco, che quindi focalizza il laser per formare un punto molto fine.

La difficoltà di questo sistema è che, indipendentemente dalla posizione della testina laser nel processo di lavorazione, il punto focalizzato deve trovarsi nello stesso punto, ovvero i percorsi ottici devono coincidere nello stato in movimento, altrimenti il raggio laser verrà deviato e non verrà emessa luce.

Il primo progetto di percorso ottico dello specchio di superficie

Il processo di regolazione della staffa dello specchio: lo specchio e il laser sono a un angolo di 45 gradi, il che rende difficile giudicare il punto laser. È necessario 3D stampa una staffa a 45 gradi per la regolazione ausiliaria, incolla la carta ruvida sul foro passante e il laser è acceso. Modalità di scatto spot (tempo di accensione 0.1S, potenza 20% per evitare la penetrazione), regolare l'altezza, la posizione e l'angolo di rotazione della staffa, in modo che il punto luce sia concentrato al centro del foro rotondo.

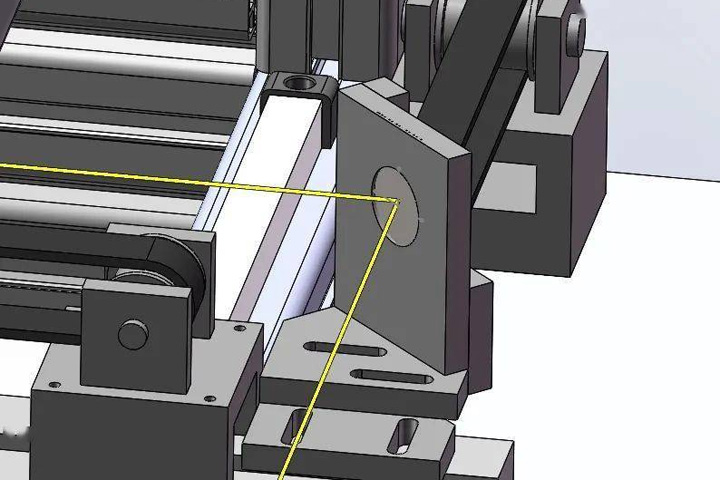

Progettazione del percorso ottico dello specchio di superficie 2nd

La posizione di installazione precisa e l'installazione h8 del 2° supporto dello specchio si ottengono tramite 3D progettazione del percorso del 2° specchio di superficie e installazione accurata della staffa del 2° specchio di superficie mediante misurazione con calibro a corsoio (installarlo prima nella posizione iniziale).

Regolare l'angolo di riflessione dello specchio della prima superficie

Il processo di regolazione dell'angolo del 1° specchio di superficie: avvicinare l'asse Y allo specchio, punto laser, quindi allontanare l'estremità dell'asse Y e punto di nuovo. A questo punto, si scoprirà che i 2 punti non coincidono, se il punto vicino è più alto e il punto lontano è più basso, allora lo specchio deve essere regolato per ruotare verso l'alto e viceversa; il passo successivo è continuare a creare punti, lontano e vicino, se il punto vicino è a sinistra e il punto lontano è a destra, è necessario regolare lo specchio per ruotare verso sinistra e viceversa, finché il punto vicino coincide con il punto lontano come un punto, significa che il percorso ottico del 2° specchio di superficie è completamente parallelo alla direzione del movimento dell'asse Y.

Progettazione del percorso ottico dello specchio di terza superficie

Il processo di regolazione dell'angolo del 2° specchio di superficie: spostare l'asse Y sul 1° specchio di superficie, quindi spostare l'asse X all'estremità vicina, fare punti laser, quindi spostare l'asse X all'estremità lontana, quindi fare punti laser, a questo punto, osservare se il punto vicino è più alto e il punto lontano è più basso, è necessario regolare il 2° specchio di superficie per ruotare verso l'alto e viceversa. Nel passaggio successivo, continuare a creare punti, un punto lontano e uno vicino, se il punto vicino è a sinistra e il punto lontano è a destra, è necessario regolare il 2° specchio di superficie per ruotare verso sinistra e viceversa, finché il punto vicino e il punto lontano coincidono come un punto, il che significa che il percorso ottico del 3° specchio di superficie dell'estremità vicina è completamente parallelo alla direzione del movimento dell'asse X. Quindi spostare l'asse Y all'estremità lontana e segnare un punto all'estremità vicina e all'estremità lontana dell'asse X; se non coincidono significa che i 2 percorsi dello specchio non si sovrappongono ed è necessario tornare indietro per regolare l'angolazione del 1° specchio di superficie finché i 2 punti sull'asse X all'estremità vicina dell'asse Y e i 2 punti e 4 punti sull'asse X all'estremità lontana dell'asse Y non coincidono completamente.

In effetti, la regolazione non è finita in questa fase. Osserva se il punto luminoso del supporto della lente dello specchio di superficie 3 è al centro del cerchio. Quando il punto luminoso è a sinistra, il supporto della lente dello specchio di superficie 2 deve essere spostato indietro e viceversa. Regola la posizione dell'intero tubo laser per spostarlo verso il basso e viceversa. Quando si cambia la staffa dello specchio di superficie 2, dobbiamo ripetere di nuovo il processo di regolazione dell'angolazione della lente dello specchio di superficie 2. Quando si cambia l'h8 del tubo laser, dobbiamo ripetere l'intero processo di regolazione della lente Una passata (incluso: il processo di regolazione della staffa dello specchio di superficie 1, della lente dello specchio 1 e dello specchio di superficie 2) e ripeti i punti finché il punto luminoso non è nella posizione centrale e i 4 punti non sono completamente coincidenti.

Regolare l'angolo di riflessione dello specchio della terza superficie

Il processo di regolazione dell'angolo dello specchio della terza superficie: la regolazione dello specchio consiste nell'aggiungere 3 punti di sollevamento e abbassamento dell'asse Z sulla base dello specchio, ovvero 2 punti. Il principio di regolazione consiste nel determinare prima il punto di sollevamento dei 8 punti e quindi spostare l'asse X all'altra estremità, quindi colpire il punto di sollevamento. Se il punto alto del punto luce è più alto del punto basso, è necessario ruotare all'indietro la lente dello specchio della terza superficie e viceversa. Ruotare verso destra e viceversa.

Se il punto luminoso non può sempre essere regolato per coincidere, significa che il percorso ottico dello specchio di superficie 3 non coincide con l'asse X, ed è necessario tornare indietro per regolare l'angolazione della lente dello specchio di superficie 2. È necessario tornare indietro per regolare l'h8 del tubo laser, quindi iniziare da una staffa inversa per regolarla di nuovo fino a quando gli 8 punti non sono completamente coincidenti.

Obiettivo di messa a fuoco

Esistono 4 tipi di lenti di messa a fuoco: 50.8, 63.5, 76.2 e 101.6. Io ho scelto il 50.8mm.

Posizionare la lente di messa a fuoco nel cilindro della testa laser, con il lato convesso rivolto verso l'alto, posizionare una tavola di legno inclinata, spostare l'asse X per creare un punto ogni 2mm, trova la posizione con il punto più sottile, misura la distanza tra la testa laser e la tavola di legno, questa distanza è la posizione della lunghezza focale più adatta per il taglio laser e il percorso ottico è stato regolato in questa fase.

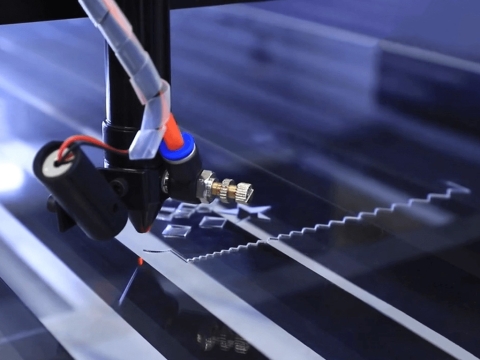

Fase 5. Impostazione del sistema di scarico soffiato

La quinta parte è la configurazione del sistema di soffiaggio e scarico dell'aria. Durante il taglio laser verrà generato del fumo denso e le particelle di fumo denso copriranno la piastra di messa a fuoco e ridurranno la potenza di taglio. La soluzione è aumentare la pompa dell'aria davanti alla piastra di messa a fuoco.

La pompa dell'aria che scelgo è la pompa dell'aria del compressore d'aria, il motivo principale è che la pressione dell'aria è relativamente alta e l'efficienza di taglio può essere aumentata grazie all'azione del gas durante il taglio. Il segnale di uscita è collegato dalla scheda principale per controllare l'elettrovalvola e l'elettrovalvola controlla la pompa dell'aria per soffiare aria.

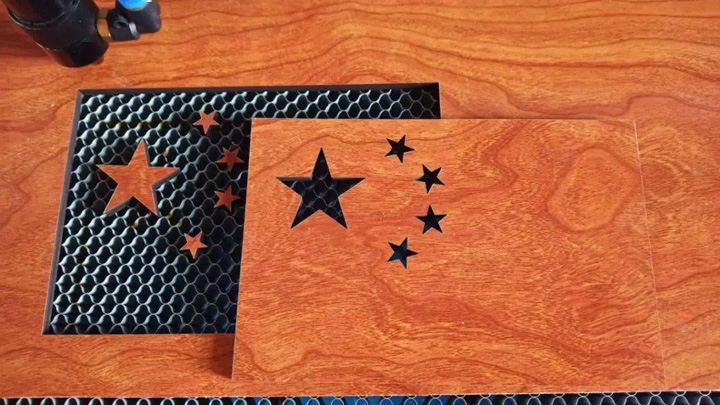

Progetti in legno tagliato al laser

Dopo l'installazione, non vedo l'ora di fare un taglio di prova del 6mm pannello multistrato, che può essere tagliato senza problemi, e l'effetto è molto ideale. L'unico problema è che il sistema di scarico non è completato, e il fumo è relativamente grande.

Tagliare la piastra in acciaio inossidabile in base alle dimensioni del design e fissare la piastra in acciaio inossidabile con viti dopo la foratura. L'intera macchina è completamente chiusa, lasciando solo l'ingresso e l'uscita dell'aria.

La ventola di scarico è fissata alla parete ed è necessario realizzare una staffa.

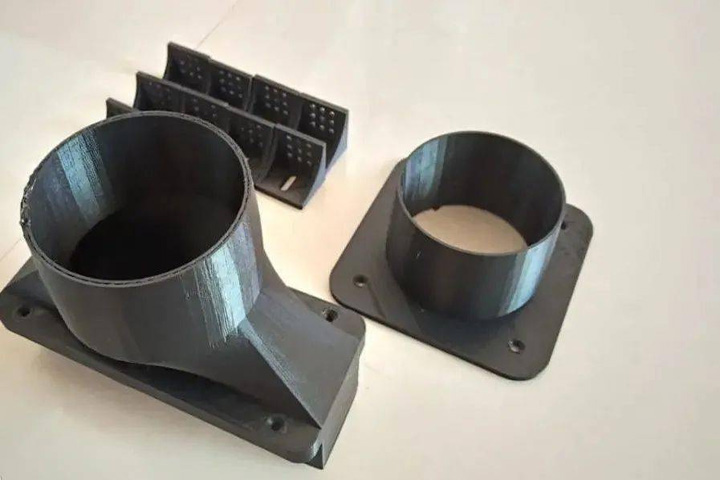

3D Uscita aria stampata

Il ventilatore a media pressione utilizza un 300W potenza, una presa d'aria rettangolare appositamente progettata in base alle dimensioni della propria finestra in lega di alluminio.

Fase 6. Configurazione dei sistemi di illuminazione e messa a fuoco

La sesta parte è il sistema di illuminazione e messa a fuoco, che utilizza una striscia luminosa a LED da 6 V con alimentazione indipendente; l'illuminazione a LED è aggiunta contemporaneamente alla parte del sistema di controllo, all'area di elaborazione e all'area di archiviazione.

Una testa laser a croce è aggiunta dietro la testa laser per la messa a fuoco. Utilizza un alimentatore indipendente da 5 V ed è dotata di un interruttore indipendente. La posizione della testa laser è determinata dalla linea trasversale. La linea laser orizzontale è utilizzata per valutare la profondità della tavola. Il centro indica che la tavola non è piatta o che la lunghezza focale non è regolata correttamente, è possibile regolare la messa a fuoco dell'asse Z verso l'alto e verso il basso e regolare la linea orizzontale al centro.

Installare Laser Cross Focus

Setp 7. Ottimizzazione operativa

La settima parte è l'ottimizzazione delle operazioni. Per facilitare l'arresto di emergenza, l'interruttore di arresto di emergenza è progettato in alto vicino alla superficie di lavoro e un interruttore a chiave, un'interfaccia USB e una porta di debug sono installati sul lato. La parte anteriore è progettata con l'interruttore di alimentazione principale, l'interruttore di controllo del soffiaggio e dello scarico dell'aria, l'interruttore di illuminazione a LED, l'interruttore di messa a fuoco laser, che consente di completare tutte le operazioni sotto un unico pannello.

Disposizione dei pulsanti di commutazione

Le ante dell'armadio sono progettate su entrambi i lati della macchina, il lato sinistro è utilizzato per riporre gli utensili utilizzati dal laser cutter e il lato destro è utilizzato per l'ispezione e la manutenzione. C'è una finestra di ispezione nella parte inferiore della parte anteriore. Quando un pezzo in lavorazione cade, può essere estratto dal basso. È anche possibile osservare se la potenza del laser è sufficiente e se è stato tagliato in tempo, in modo da aumentare la potenza nel tempo.

Ho anche aggiunto un pedale. Quando hai bisogno di avviare il laser cutter, devi solo premere il pedale per completare l'operazione, il che ti risparmia la noiosa operazione con i pulsanti, il che è molto veloce e comodo.

Passaggio 8. Test e debug

Infine, è necessario testare le funzioni del sistema di taglio laser, migliorare i parametri di taglio durante l'uso per ottenere risultati migliori e mettere a punto le funzioni di taglio e incisione laser.

Progetti di taglio laser

A questo punto, l'intera macchina per il taglio laser è stata completata. Alcuni colli di bottiglia e difficoltà incontrati nel processo di fabbricazione sono stati superati uno per uno con duro lavoro. Questa esperienza fai da te è molto preziosa. Attraverso questo progetto, ho imparato molto sulle macchine per il taglio laser. Allo stesso tempo, sono molto grato per l'aiuto dei leader del settore, che hanno reso il progetto meno deviato.